Principes généraux en hygiène alimentaire

De nos jours les consommateurs veulent des garanties sur leur alimentation.

Des principes généraux en hygiène alimentaire définissent les pratiques autorisées et conseillées afin de garantir l’hygiène alimentaire d’un bout à l’autre de la chaîne, c’est-à-dire depuis la production primaire jusqu’au consommateur final lequel aura la garantie de disposer d’aliments sains et propres à une consommation sans aucun risque.

Depuis plusieurs années déjà, ces principes recommandent la pratique des HACCP(*) comme moyen de garantir et d’améliorer la sécurité et la salubrité des aliments.

(*)HACCP est l’abréviation d’Hazard Analysis Critical Control Point

1 - La production primaire

Les conditions d’hygiène qui président à la production de denrées alimentaires sont fondamentales pour assurer une bonne hygiène dans le reste de la chaîne alimentaire.

- Les personnes impliquées au cours de ces opérations de production primaire (producteurs, pêcheurs, éleveurs, agriculteurs, personnels dans les abattoirs, dans les silos, etc.) doivent faire preuve d’une hygiène corporelle et personnelle la meilleure possible.

- Il faut bien entendu qu’ils soient informés des enjeux et des risques qu’ils feraient courir.

- Leur responsabilité doit être engagée dès lors qu’ils sont formés et/ou informés.

2 - La conception et les installations dans les établissements

On veillera à ce que les locaux, le matériel et les installations d’un établissement soient situés, conçus et construits dans des endroits où la contamination possible des aliments soit réduite au minimum.

- On veillera à ce que la conception des locaux soit la plus adéquate possible pour y assurer un entretien, un nettoyage et une désinfection convenables de manière à minimiser toutes les aéro-contaminations.

- Pour tout contact alimentaire, on utilisera des matériaux autorisés, c’est-à-dire non toxiques et faciles à nettoyer, désinfecter et à entretenir.

- D’une manière générale, les surfaces et les matériaux dans un établissement doivent être les plus lisses possible, les moins absorbants ou poreux possible, résister aux solutions détergentes et aux désinfectants ainsi qu’à des jets sous pression d’eau très chaude.

- L’atmosphère de travail est un facteur d’ambiance et d’hygiène important. La ventilation doit permettre de maintenir une température de travail agréable, une humidité relative supportable, d’évacuer les odeurs et de minimiser l’aéro-contamination par des germes indésirables, des poussières ou de la condensation.

- On veillera enfin à assurer un bon éclairage des locaux de manière à faciliter le travail, cela va de soi, mais aussi les contrôles visuels (points déterminant) de propreté ou des procédés en œuvre.

3 - Les contrôles en fabrication

La réduction des risques de fabrication d’aliments dangereux se fait en prenant des mesures préventives visant à garantir la sécurité et la salubrité des aliments.

- La maîtrise des dangers est assurée grâce à des procédures de contrôles qui s’effectuent à toutes les étapes décisives des opérations de fabrication et de transformation des aliments.

- Il ne suffit pourtant pas de mettre en place des procédures de contrôle, il faut aussi s’assurer que ces procédures restent efficaces et adaptées dans le temps.

- Les contrôles des points critiques et des points déterminants portent d’abord sur la température qui est l’une des causes les plus importantes d’insalubrité des aliments.

- Les contrôles de température concernent la durée et la cinétique de la cuisson, du refroidissement, de la réfrigération, de la congélation ou de la surgélation.

- Ces contrôles se font dans tous les compartiments de la chaîne de fabrication, c’est-à-dire depuis le producteur jusqu’au consommateur en passant par le transformateur, le transporteur et si besoin, le commerçant.

- Les autres étapes principales de la transformation qui subissent aussi des contrôles rigoureux sont le refroidissement rapide, le traitement chimique, l’irradiation, le séchage, l’emballage sous vide ou sous atmosphère modifiée, etc.

Aujourd’hui et de plus en plus, les contrôles sur les matières premières portent aussi sur des niveaux de contamination par des substances chimiques, des métaux lourds, des pesticides, des médicaments vétérinaires, des OGM, des résidus allergènes, des substances toxiques, des parasites, des poussières, des objets indésirables, etc.

Lorsqu’un produit non conforme se retrouve mis sur le marché, il doit être rappelé et les consommateurs doivent être avertis.

4 - L’entretien et l’assainissement des établissements

Il s’agit principalement d’assurer un nettoyage et un entretien appropriés aux exigences sanitaires de l’établissement et aux produits qu’il met sur le marché, de lutter contre les ravageurs et autres pestes (rats et souris, blattes et autres arthropodes, chats, chiens, pigeons, moineaux, etc.), de traiter les déchets et de mesurer l’efficacité des méthodes d’assainissement, de nettoyage, d’entretien et de désinfection utilisées.

- Les méthodes de nettoyage mettront en œuvre des techniques appropriées aux types de salissures présentes dans les locaux, les surfaces, les matériels et les ustensiles de l’établissement. Les solutions détergentes (alcalines ou acide), les pratiques classiques ou de nettoyage – désinfection, le nettoyage en place (NEP), etc. seront choisis en fonction des caractéristiques et des besoins de l’établissement.

- Ce qui est très important, c’est de bien prévoir les fréquences d’intervention « nettoyage désinfection » : plusieurs fois par jour, une fois par jour, par semaine ou par mois, autres. C’est aussi de contrôler l’efficacité du nettoyage désinfection (contrôle visuel des surfaces, contrôle microbiologique par écouvillonnage ou par boîtes contact, contrôles physicochimiques, etc.).

5 - L’hygiène corporelle

L’hygiène des personnels qui sont en contact ou peuvent être en contact avec les aliments doit être parfaite afin d’éviter de les contaminer et de transmettre des affections aux consommateurs.

- L’hygiène corporelle porte évidemment sur la propreté du corps, des mains et des cheveux, mais aussi sur la propreté des tenues de travail (vêtements, couvre-chefs, chaussures, masques, gants, etc.).

- Un certain nombre de comportements ou d’activités sont contraires aux règles de l’hygiène alimentaire comme fumer, cracher, tousser, éternuer, boire ou manger à proximité des aliments en cours de transformation.

- Pour prévenir des départs de toux ou un éternuement intempestif, il est préférable de porter un masque en permanence.

- Le lavage des mains est particulièrement recommandé, sinon obligatoire, avant de manipuler des aliments, après un passage aux toilettes, entre des opérations différentes de manipulation des aliments, par exemple, après avoir manipulé des aliments crus (potentialité de contamination) et avant de manipuler des aliments cuits (plus d’étape possible de destruction des germes).

- Le port des bagues, alliances, bijoux de toutes sortes, montres, etc., sera prohibé.

- Les visiteurs et les personnels d’autres services que la production alimentaire au sens strict, quand ils sont admis dans les ateliers, doivent revêtir des tenues appropriées et ne pas être autorisés à quelque manipulation que ce soit des aliments sans précautions.

6 -Le transport

Le transport représente un moment délicat au cours duquel les aliments peuvent être contaminés, même lorsque des mesures adéquates ont été prises en amont de la chaîne alimentaire.

Différentes actions doivent être entreprises pour s’assurer que le transport s’effectue sans risque.

- La première concerne le conditionnement des aliments qui doivent être empaquetés de manière à résister parfaitement aux conditions particulières de transport et au temps de transport.

- La deuxième vise à ce que les véhicules ou les conteneurs dans lesquels s’effectue le transport soient parfaitement propres.

- La troisième concerne le respect des ambiances requises de transport : respect de la chaîne de froid, de l’hygrométrie, etc.

7 - Informations sur les produits

Les principes d’hygiène alimentaire sont avant tout destinés à préserver la santé des consommateurs.

Il convient donc que ceux-ci soient parfaitement informés de la qualité des produits comme des risques qu’ils pourraient encourir si cette qualité était altérée.

- Les étiquetages destinés aux professionnels et ceux qui sont destinés aux consommateurs ne sont pas exactement les mêmes.

- Il serait bon que certaines informations concernant les bonnes pratiques d’utilisation, conservation, cuisson et consommation soient fournies aux consommateurs afin de suppléer, chez certains d’entre eux, leur méconnaissance profonde des règles d’hygiène alimentaire.

8 - La formation

La formation aux bonnes pratiques de l’hygiène alimentaire est fondamentale pour tous les personnels impliqués dans une fabrication ou une transformation alimentaire.

Lorsque le personnel est pleinement conscient de son rôle et de sa responsabilité dans l’obtention, ou non, d’un aliment sûr et sain, les risques d’intoxications alimentaires et autres accidents, y compris ceux qui résultent de la manipulation des produits dangereux (détergents, désinfectants, vapeur, NH3, etc.) sont très largement diminués.

- Naturellement, les formations délivrées auprès des personnels tiendront compte de leur place dans la chaîne alimentaire. On ne fera pas exactement les mêmes remarques à un producteur primaire qu’à un cuisinier, un agent de surface ou un transporteur.

- Cependant tous les personnels peuvent recevoir des informations sur le monde microbien et les conditions de leur développement, sur les maladies ou accidents qu’ils provoquent, sur les techniques de base en hygiène alimentaire ou sur les procédures HACCP.

- Certains personnels seront mieux avertis des détails procéduraux d’une démarche HACCP, particulièrement ceux qui auront à charge de contrôler les points déterminants et les points critiques.

- Il est certainement judicieux de prévoir des contrôles de connaissance réguliers.

- Les nouveaux savoirs sont des moyens certains pour mieux comprendre certains problèmes, pour les anticiper et pour trouver des solutions performantes.

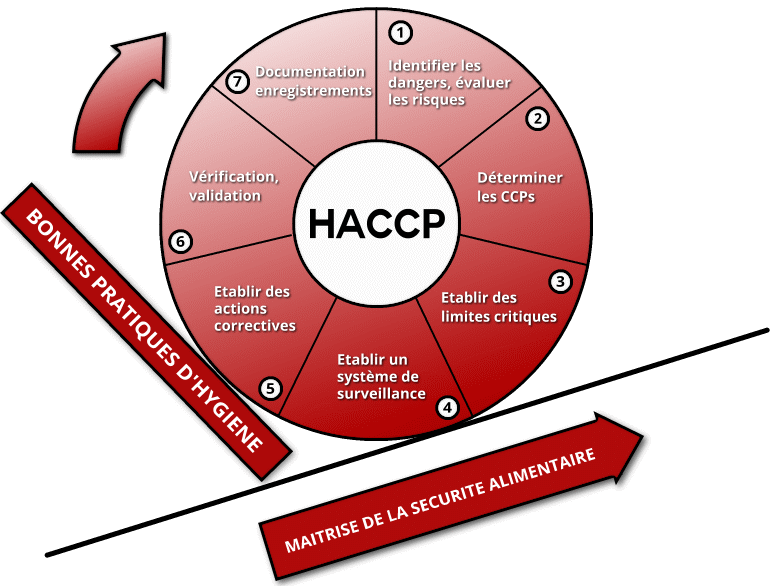

9 - Les procédures HACCP

Quelques rappels :

- La mise en place de procédures HACCP procède d’une équipe pluridisciplinaire et non pas d’un individu seul, même poly compétent.

- L’équipe est constituée autour d’un coordinateur, responsable de l’équipe et chargé de la communication. Elle comprendra des membres de la direction et du personnel. Les spécialistes de tel ou tel point seront choisis dans l’entreprise, s’ils y sont présents, ou bien viendront d’autres entreprises ou de cabinet-conseil.

- La portée du plan HACCP sera définie, en particulier, les classes de danger retenues seront précisées.

- Chaque produit sera décrit précisément de manière à ce que tous les paramètres nécessaires à la sécurité soient renseignés : composition, caractéristiques physicochimiques, pH, Aw, traitements microbicides (thermiques, congélation, saumures ou salaisons, sucrage, fumage, acidification, conservateurs et additifs, etc.), emballage et conditionnement, durée de vie, dates limites, conditions d’entreposage, distribution, etc.

- L’usage et la destination du produit seront clairement définis. Une mention particulière devra figurer si le produit est destiné à la restauration collective ou à des consommateurs fragiles (cantines scolaires, hospices et hôpitaux, etc.).

- Les diverses opérations par lesquelles un produit va passer seront séquencées dans l’ordre, depuis la production primaire jusqu’à la livraison au consommateur. Dans un établissement, on se contente de séquencer les opérations depuis l’arrivée du produit à la livraison jusqu’à son départ de l’usine ou du restaurant.

- Une première série de vérifications portera sur la pérennité de ces séquences opérationnelles.

- Une liste des dangers potentiels sera dressée pour chacune des étapes retenues.

- Une estimation des risques sera établie en intégrant la gravité et la probabilité d’occurrence du danger, les capacités de survie ou de prolifération des germes microbiens dangereux, le risque d’apparition ou de persistance de toxines, de substances chimiques ou d’agents physiques dans les aliments. Pour chaque risque, des mesures seront prises pour les maîtriser.

- Les points critiques et les points déterminants seront définis. Des seuils critiques seront fixés. Un système de surveillance sera mis en place pour chaque point critique.

- Lorsque des écarts significatifs sont enregistrés au niveau des points critiques, des mesures correctives seront proposées, puis adoptées à la condition qu’elles puissent garantir que le point critique est de nouveau maîtrisé.

- Une autre série de vérifications sera installée pour vérifier que la procédure HACCP fonctionne bien. Ces vérifications pourront se faire à partir de tests, d’audits, d’échantillonnages, de prélèvements, etc. Il est important que ces vérifications aient une fréquence suffisante pour n’être pas prises en défaut pendant trop longtemps.

Toutes ces mesures ne serviraient finalement à rien si elles ne laissent aucune trace dans l’entreprise.

C’est la raison pour laquelle toutes ces procédures doivent être enregistrées dans divers registres lesquels répertorieront les analyses de dangers, les modes de détermination des points critiques, les déterminations des seuils critiques, les activités de surveillance des points critiques, les écarts notés et les mesures correctives apportées ou encore les modifications proposées et/ou adoptées pour une procédure HACCP.

L'HACCP est une méthode, un outil de travail mais en aucun cas une norme qui repose sur 7 principes

Info en plus sur la démarche HACCP :

« La démarche est née aux USA vers la fin des années soixante dans l’industrie chimique. Les pionniers furent en particulier Pillsbury Corporation. La partie « analyse des danger » a été spécifiquement adaptée aux besoins des industries alimentaires, à partir d’autres « outils qualité » utilisés dans les industries mécaniques.

Elle a été réfléchie dès 1969 et adaptée spécifiquement dès 1972 aux besoins de l’industrie alimentaire (programme de la NASA, US Natick Army Laboratories, industrie américaine de la conserve : conception et réalisation de l'alimentation de cosmonautes par les entreprises travaillant pour la NASA »

Sur le site www.jemconsulting.fr vous trouverez des Quizs et des informations très utiles sur la prévention des risques professionnels (bruit, TMS, stress, produits chimiques, équipements de travail, formations, nouvelles réglementations ....).

Jem Consulting développe également une offre globale de conseils et de formations opérationnelles dans les domaines du Management, de la Communication et du RH.